こんにちは。質量分析屋の髙橋です。これまで、“質量分析計による測定の基本はイオン化にある”というテーマで種々のイオン化について書いてきました。今回から複数回にわたって、現在LC/MSで汎用的に用いられているエレクトロスプレーイオン化(electrospray ionizatio, ESI)について書いてみます。ESIの開発によって、LC-MSは実用的な装置になりましたが、エレクトロスプレー(ES)イオン源が最初からLC-MSに用いられていた訳ではありません。

今回は、私の知る限りという限定付きですが、ESイオン源に関する変遷について書いてみたいと思います。

市販のESイオン源を最初に開発したのは、Analytica of Branford(AB)という会社でした。1990年代の中頃のことだったと思います。当時、質量分析計の主なメーカーは、LC-MSのイオン源としてサーモスプレーをもっていました。

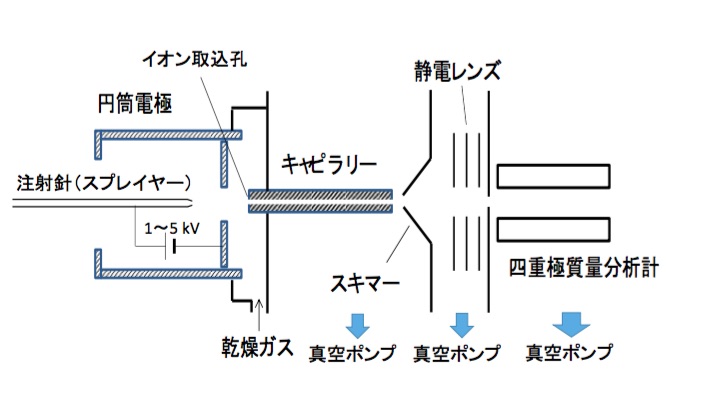

AB社は所謂サードパーティーで、各質量分析計メーカーにESイオン源を供給していました。初期のESイオン源の構造を図1に示します(詳細は正確ではないかも)。

図1 初期のESイオン源

ESは、高電界の作用で帯電液滴を生成させる技術ですが、液体の連続流から安定的に帯電液滴を生成させるには、液体の流量に制限があります。その流量は、概ね<5 µL/minです。1990年代中頃、LCで用いられていた移動相流量は1 mL/minが主であったため、LCをESI-MSに直結することは不可能でした。そもそも、当時のESイオン源で生成されるイオンは非常に不安定で、綺麗なマススペクトルを得るためには、最低1分間程度はシグナルを積算させる必要がありました。クロマトグラムのピーク幅を考えると、LCとの接続が不可能だったことが容易に分かると思います。

イオン生成が不安定だった主な要因は、検出器に到達するイオン量の少なさだったと思います。上図のESイオン源の構造のように、当時のイオン源ではスキマーの後段に高真空中でのイオン収束に有効な静電レンズが配置されていました。ESIは大気圧でのイオン化法なので、スキマー部分、その後段の部分、質量分離部と徐々に真空度を高める差動排気という真空排気法が用いられます。スキマーの後段部分は、それ程真空度が高くありません(100 Pa程度)。 静電レンズはイオンを収束させるのに有用なデバイスですが、イオンの進行方向に対してレンズ-レンズ間の電圧差を利用してイオンを加速させます。真空度があまり高くない領域で、このように電圧差でイオンを加速させてしまうと、イオンが大気分子と衝突して壊れてしまいます。

ESIがLC/MSのイオン化法として汎用的に用いられるようになったのは、①大量の液体を帯電液滴にする、②帯電液滴の脱溶媒効率を向上させる、③大気圧で生成したイオンをロスなく質量分離部まで運ぶ、の2つの技術開発に依ると思います。

①を可能にしたのが“空圧ネブライザー”と“加熱デバイス”です。上述した様に、図1に示した初期のESイオン源では、導入できる液体流量は5 µL/min程度以下でしたから、直結できるLCはミクロLCだけでした。しかし、当時は、現在のようにナノLCやミクロLCは普及していなかったため、ESIをLC/MSのイオン化として普及させるためには、汎用LC(内径4.6 mmカラム、移動相流量1 mL/min)との直結が必要でした。

②静電的な作用のみでは帯電液滴に出来ない大量の液体を如何に液滴にするか? その技術開発に、各メーカーがしのぎを削っていた時期がありました。加熱ネブライザー、超音波ネブライザーなど、様々な技術が開発されては消え、最終的に現在の空圧ネブライザー即ちガスの圧力によって液滴を生成させる方法に落ち着きました。

帯電液滴の脱溶媒も非常に重要でした。液体流量が5 µL/minの時と1 mL/minの時では、当然ですが液滴のサイズと溶媒量が大きく異なりますので、空圧ネブライザーによって生成した帯電液滴を乾燥させるためには、強力な加熱デバイスとの組み合わせが必要でした。加熱チャンバー、加熱したガスを吹き付けるなど、こちらも様々な方法が開発され、現在でもメーカーや機種に依って異なる方法が用いられています。

②大気圧で生成したイオンをロスなく質量分離部まで運ぶ事を可能にしたのは、“高周波電圧を使うデバイス”の開発に依るところが大きいと思います。イオンガイドやイオンファンネルなどの高周波デバイスは、差動排気の中段、真空度がまだ高くない領域に配置され、イオンを進行方向に殆ど加速させることなく、高周波電圧によってイオンを収束させながら次のステージに導くことが出来る技術です。これら高周波デバイスが搭載されたESイオン源を初めて使った時の感動は、今でもはっきり覚えています。

当時の日本電子では、大型のSector-MSでFrit-FABやESIなどを装着してLC/MSを行っていました。私も、AB社が開発した初期のESイオン源を使った事があります。検出されるイオンの様子はオシロスコープで確認するのですが、イオン生成が非常に不安定で強度も低く、プロファイルが形になりませんでした。 加えて、地味だけど忘れてはならない改良点は、ネブライザーの方向とイオンの取り込み方向を直交あるいは軸ずらしにした事です。初期のESイオン源や、今でもナノESIではそうですが、スプレイヤーとイオン取込孔が同一軸上に配置されています。液体導入量が少なく、静電的な作用のみで帯電液滴が生成する場合、液滴のサイズが小さく電荷密度が高いため、この配置でも実用上問題ありません。しかし、空圧ネブライザーによって生成する帯電液滴は、サイズが大きく且つ電荷密度が低いため、スプレーの中心部分は脱溶媒仕切れない液滴や電荷をもたない中性粒子が大量に存在します。そのような状況でスプレイヤーとイオン取込孔が同一軸上に配置してしまうと、イオン以外の“余分なもの”が質量分析計内部に侵入してしまい、ノイズレベルが上がる原因になります。そのため、空圧ネブライザータイプのESイオン源では、主に直交スプレーが採用されています。

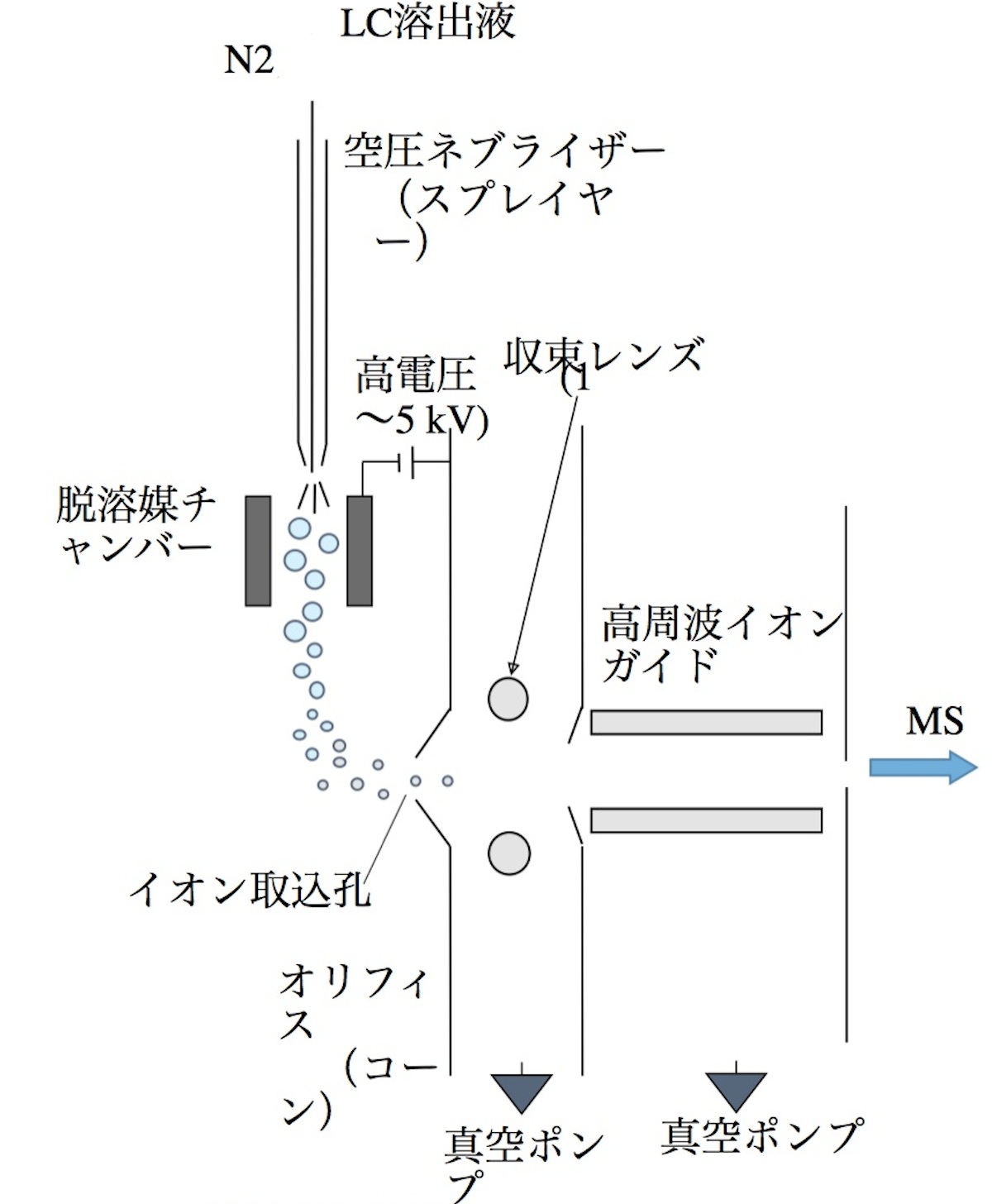

最近のESイオン源の一例を図2に示します。

図2 空圧ネブライザータイプのESイオン源

空圧ネブライザー(+静電的な作用)によって生成した帯電液滴は、サイズが大きく電荷密度は低い状態です。質量分析計内部に取り込まれるのは単分子イオンのみで、それは電荷反発によってスプレーの外側に広がるため、直交スプレーは外側に存在する単分子イオンを取り込むのに有利な配置と言えます。

現在の空圧ネブライザータイプのESイオン源は、帯電液滴からのイオン生成の効率が悪い事が最大の弱点です。

Waters社が開発したUniSprayTMは、高電圧を印加しない空圧ネブライザーによって中性の液滴を生成させ、それを、高電圧を印加したターゲットピンに衝突させ、液滴を破砕させると当時に電荷を与えるため、通常のESIよりも小さくて電荷密度の高い帯電液滴を生成させることが可能です。感度、汎用性共に通常のESIを凌ぐイオン化法として、今後期待される技術です。

また、ESIとAPCIあるいはESIとAPPIを組み合わせたコンビネーションによるイオン化法も、空圧ネブライザータイプのESIの弱点を補う技術と言えるでしょう。

我々が開発中の軟X線重畳ESIについても、ESI+APPIに近い技術ではありますが、特長のある新しいLC/MSイオン化法です。 今後も、ESIを基本として改良を加えたLC/MSイオン化法が開発されると考えています。